这些盘条酸洗磷化常见工艺问题,解决生产98%的难题

发布时间:2025-07-11 浏览量:501

盘条磷化层的不稳定性,表现为膜层分布不均、局部缺失、附着强度不足、易发生脱落以及色泽异常等问题,是工艺领域中较为普遍的现象。这些问题通常由多种因素共同作用所致,以下列举了主要成因及其分析路径。

一、前处理不彻底或不规范

① 油污清除不彻底:盘条表面存留的拉拔油、润滑油、防锈油以及污渍等有机物质未能得到充分清除。这些油污妨碍了磷化液与盘条基体的直接接触,从而导致磷化反应受阻,形成局部区域无磷化膜、磷化膜薄弱或结构疏松。

解决方案:核查脱脂槽内的浓度、温度及处理时间是否适宜;确认脱脂剂是否因老化而失去效能;确保水洗过程彻底,以避免油污随水带入后续加工环节。

② 酸洗过度或不足:酸洗不足导致盘条表面氧化皮未除净,影响磷化反应,形成不连续膜层。酸洗过度则引起过腐蚀、表面粗糙和碳富集,难以形成均匀磷化膜,碳富集区无法磷化。

解决方案:核查酸洗槽内的浓度、温度及处理时间是否适宜;监测酸液中是否铁离子浓度过高,若此情况发生,则需定期更换或再生酸液;确保酸洗后的水洗过程彻底,以避免残留的酸液对磷化槽造成污染。

③ 水洗不充分:除油、酸洗、磷化后水洗不彻底,将影响后续处理效果。除油后水洗不净,会污染酸洗槽,影响磷化槽;酸洗后水洗不净,会破坏磷化液平衡,导致磷化膜质量下降;磷化后水洗不净,可能引起白斑、锈蚀等问题。

解决方案:检查各水洗槽的水质(硬度、清洁度)、水流量(溢流情况)、水洗时间;定期更换水洗水。

二、磷化工艺参数控制不当

① 温度:过低会导致磷化反应速度慢,膜层薄、不连续、结晶粗大、附着力差;过高会导致反应过快,结晶粗大、疏松多孔,沉渣增多,膜层质量差,甚至导致部分成分分解失效;波动大会导致膜层厚度和结晶状态不均匀。

解决方案:检查加热系统、温度计校准、槽液温度均匀性。

② 时间:过短会导致反应不完全,膜层薄、不连续、耐蚀性差;过长会导致沉渣增多,膜层可能变厚但结晶变粗,附着力反而下降,甚至局部溶解。

解决方案:检查生产线速度与浸渍(或喷淋)时间是否匹配。

③ 游离酸度与总酸度比例影响磷化反应:游离酸度过高,抑制反应,成膜慢且薄,金属溶解加剧,沉渣多;过低则反应过快,结晶粗大,附着力差;总酸度过低,膜层薄,覆盖力差;过高则膜层厚,结晶粗糙,沉渣多;FA/TA比值关键,不同磷化体系和温度要求特定FA/TA范围,比值过大反应慢,过小则反应快且粗糙。

解决方案:此为关键监控指标!务必依照磷化液供应商所提供的工艺参数,定期进行检测(通常为每班次或更频繁),并据此调整总酸度与游离酸度。确保滴定方法及试剂的准确性。

④ 促进剂浓度:浓度不足导致反应速度慢,膜层薄、不均匀,可能产生“彩膜”或“黄锈”,沉渣增多; 浓度过高导致反应过于剧烈,产生大量沉渣,膜层结晶粗大、疏松、多孔,附着力差。

解决方案:定期检测促进剂浓度(通常是测量“促进剂点数”或“气点”),按工艺要求添加补充。

三、磷化液成分失衡或污染

① 槽液老化:长期使用后,有效成分消耗,副产物积累,成膜能力下降,膜层质量变差,沉渣增多,工艺参数调整困难。

解决方案:定期分析槽液成分,监控杂质离子含量,特别是Fe²⁺/Fe³⁺。根据结果,适时更换槽液。

② 成分比例失衡:补充未按比例或引入破坏平衡物质,导致FA/TA失衡及关键离子比例失调,膜层性能不稳定。

解决方案:务必依照供应商提供的指导原则精确补充,优先选择已经调配好的复合型补充剂。避免任意添加单独的成分。

③ 杂质离子污染:来源包括前处理引入的Cl⁻、SO₄²⁻、Al³⁺、Si⁴⁺,水源中的Ca²⁺、Mg²⁺,以及设备腐蚀产生的Fe³⁺。Cl⁻和SO₄²⁻导致膜层多孔和耐蚀性差;Al³⁺和Si⁴⁺抑制磷化反应;Ca²⁺和Mg²⁺形成白色硬垢;Fe³⁺含量过高标志磷化液老化,造成膜层粗糙、多孔、发红、附着力差。

解决方案:定期进行杂质离子含量的检测。强化预处理阶段的水洗程序,采用去离子水或软化水来配置槽液以及作为水洗用水。及时清除沉积的杂质。

磷化层的不稳定性构成了一个系统性问题,必须从多个维度进行细致的排查,包括人员、设备、材料、方法和环境。前处理的质量、磷化液参数的精确控制(特别是酸碱平衡)以及磷化液自身的健康状况(包括其成分和杂质含量)是三个至关重要的环节。建议从这些方面着手,逐一排查潜在的原因。若问题依旧存在,建议联系磷化液供应商的技术支持团队,以便进行现场诊断和槽液分析。

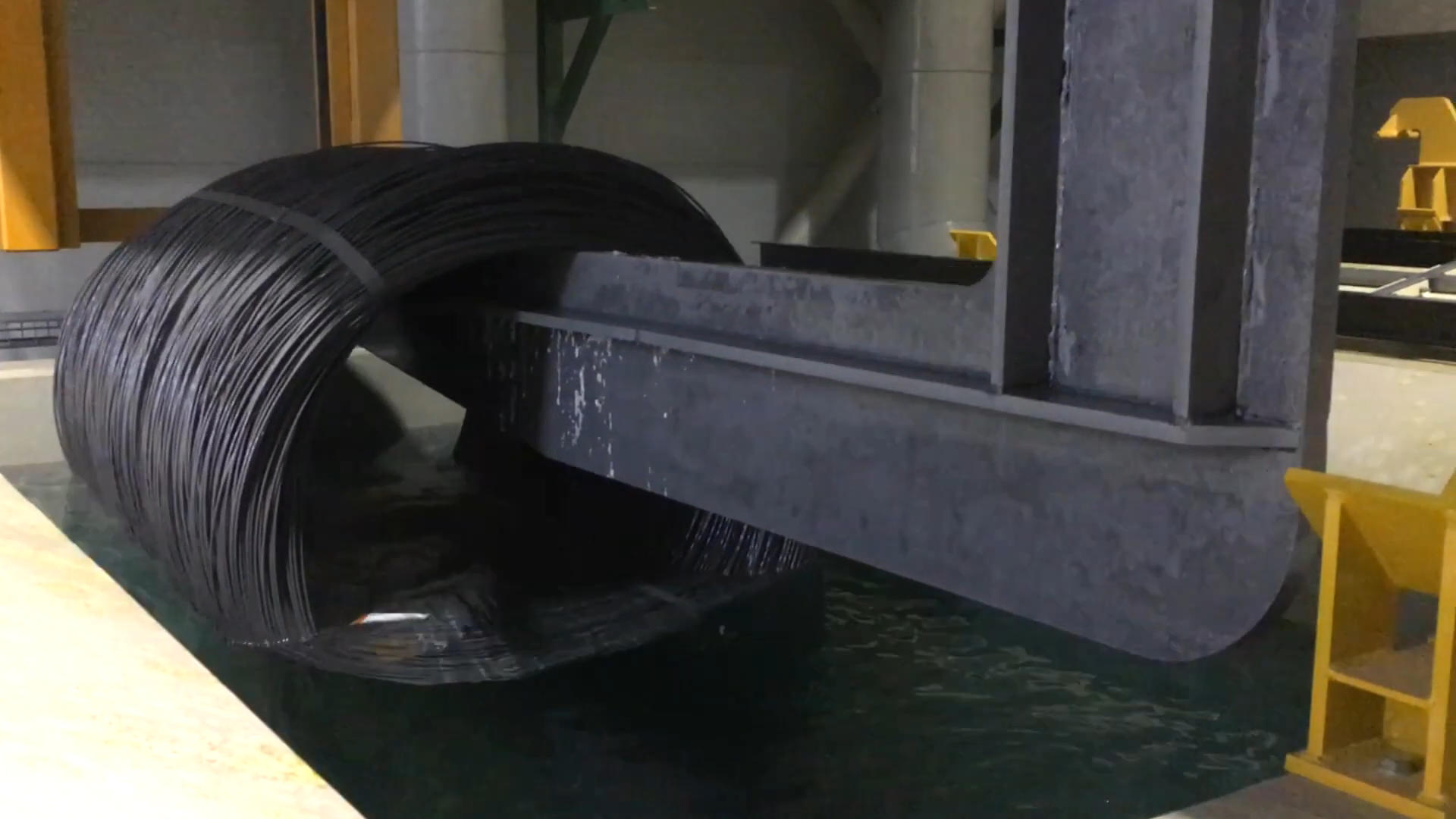

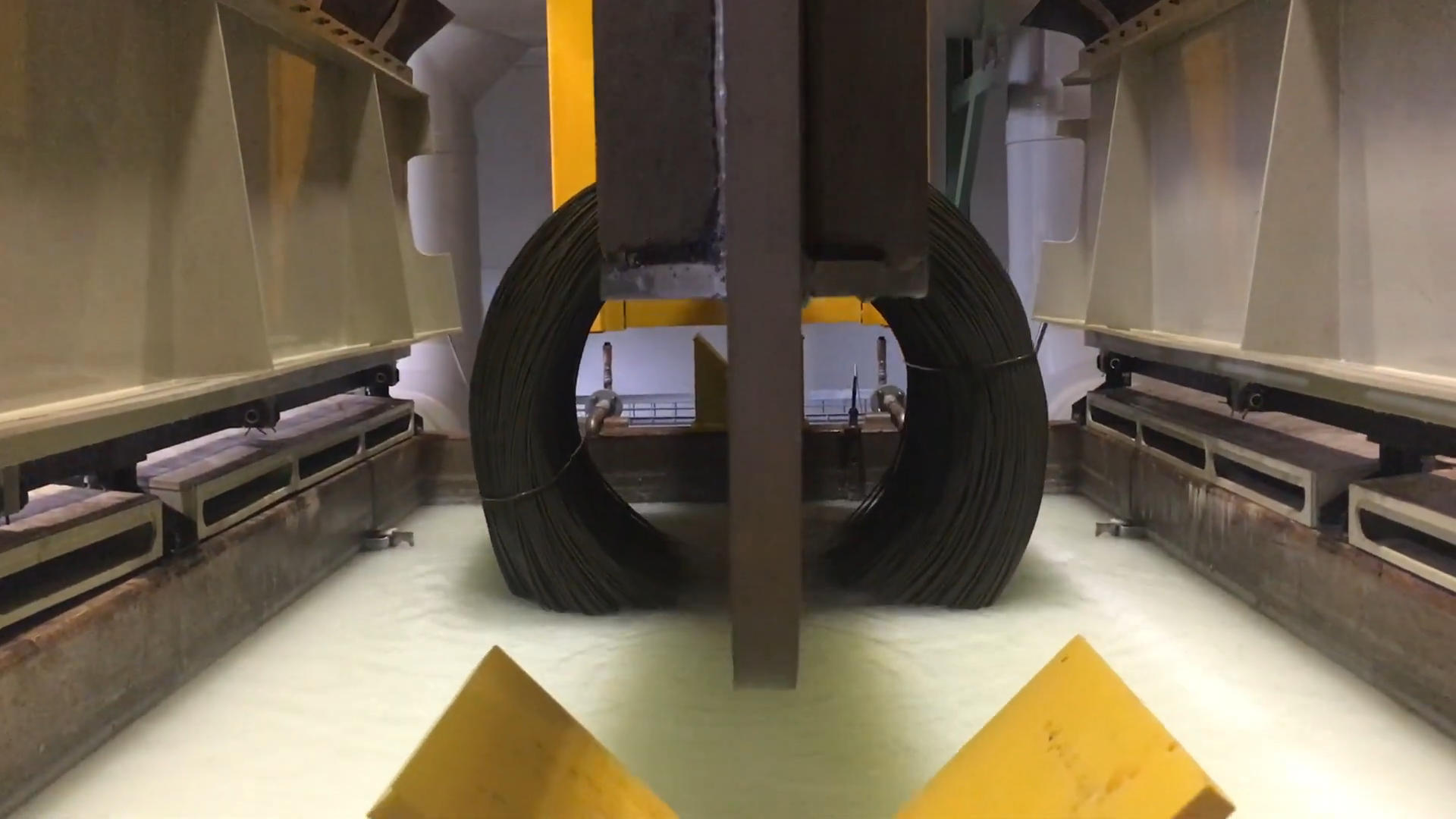

徐州瑞马智能技术股份有限公司是一家致力于金属表面处理涂层装备的国家级高新技术企业。其中酸洗磷化板块包括酸洗磷化、酸洗皂化、酸洗钝化、酸洗助镀、化学镀等表面处理装备。可根据工件特性和工艺需求实现产线的自动化、可视化、信息化及绿色化,并提升生产效率及产品质量、降低生产成本,助力企业实现绿色可持续发展。