酸洗磷化自动化生产线:制造业效率革命的“隐形引擎”

发布时间:2025-05-13 浏览量:379

在长三角某汽车配件厂的车间里,一组重型机械齿轮正在进行酸洗磷化处理。RGV小车以±2毫米的精度抓取工件,传感器实时调整酸液浓度,中央控制屏显示着“今日累计产能:217吨,综合能耗同比下降23%”。这正是当下制造业转型升级的缩影:一条看不见的自动化产线,正以颠覆性的力量重塑行业竞争力。

根据《2024中国表面处理行业白皮书》,采用自动化产线的企业平均生产效率提升38%~75%,质量事故率下降64%,而这条赛道上的领跑者,早已将目光投向更深远的未来:从“替代人力”到“重构生产逻辑”。

效率跃升的底层逻辑:全流程精准控制

传统产线中,工人需要反复检测酸液浓度、手动调节喷淋角度、记录工艺参数……这些环节的误差累计可能导致磷化膜厚度波动超过5μm。而自动化产线的突破在于:

数据闭环:通过pH值传感器(精度±0.2)红外热成像仪等十几种工业物联网设备,实现每15秒一次的工艺参数动态校准;

智能补偿:当检测到某批次加工件含碳量偏高时,系统自动延长酸洗时间3%~8%,避免返工损耗;

连续作业:采用环形输送链与多工位并行设计,使产线有效作业时间从65%提升至92%;

某华东汽车配件厂的改造案例显示,其处理重型车架的节拍从45分钟/件缩短至27分钟,日均产能突破124吨,相当于用同样的厂房面积多创造230万元/月的产值。

成本重构:从“显性支出”到“隐性利润”

表面处理成本中,人力占比通常达18%~25%,但这仅是冰山一角。自动化产线的价值更在于挖掘那些被忽视的“隐性成本黑洞”:

耗材浪费:传统手工线酸液利用率不足70%,自动化系统通过闭环补给可将利用率提至95%,单吨工件盐酸使用量大幅降低;

能源优化:热风烘干环节的余热回收模块,使天然气消耗降低25%~40%,按年产10万吨规模计算,年省能源成本超300万元;

合规成本:集成式废气净化系统与废水循环装置,帮助某华南企业避免每年约80万元的环保罚款;

更值得关注的是质量稳定性带来的边际效益——某家电板材供应商的实测数据显示,产品出口欧盟的索赔率下降76%,直接拉动毛利率提升4.2个百分点。

柔性制造:小批量时代的生存密钥

当某新能源企业突然接到2万件异形电池托盘的加急订单时,传统产线需要3天调整工装夹具,而柔性化自动化产线凭借以下能力实现当天切换:

智能识别:3D视觉系统可在0.8秒内判定工件类型,自动调用对应工艺参数;

快速换型:模块化设计使产线重组时间从8小时压缩至40分钟;

混流生产:支持同时处理尺寸差异±50%的工件,某阀门制造商借此实现DN50-DN300管件的共线生产;

这种灵活性正在改变行业生态。浙江某中小企业负责人坦言:“过去我们不敢接差异化工件订单,现在自动化线让月均订单品类从12种增加到37种,客户流失率降低58%。”

未来已来:从自动化到认知智能化

2025年的新一代产线正突破物理边界,向决策层渗透:

数字孪生:在虚拟空间中预演工艺方案,某工程机械企业的新品开发周期从45天缩短至16天;

预测性维护:通过振动频谱分析提前14天预警泵机故障,避免单次停产损失超50万元;

碳资产管理:自动生成符合欧盟CBAM标准的碳足迹报告,帮助某光伏支架企业通过ESG审计拿下1.2亿元订单;

更值得期待的是AI工艺优化系统的进化——通过分析20万组历史数据,某系统已能自主推荐最佳温度-浓度组合,使某特种合金的磷化膜耐盐雾性能提升300小时。

当制造业进入“微利时代”,效率与成本的博弈已从“选择题”变为“生存题”。据测算,一条中型表面处理产线自动化改造的投资回收期通常在14—18个月,而它带来的将是:

人均效能提升120%~250%

综合运营成本下降22%~45%

客户投诉率降低60%~80%

选择酸洗磷化自动化生产线,开启您的智能制造进阶之路——毕竟在制造业的竞技场上,比竞争对手快一步改造产线,可能就意味着未来五年多占10%的市场份额。

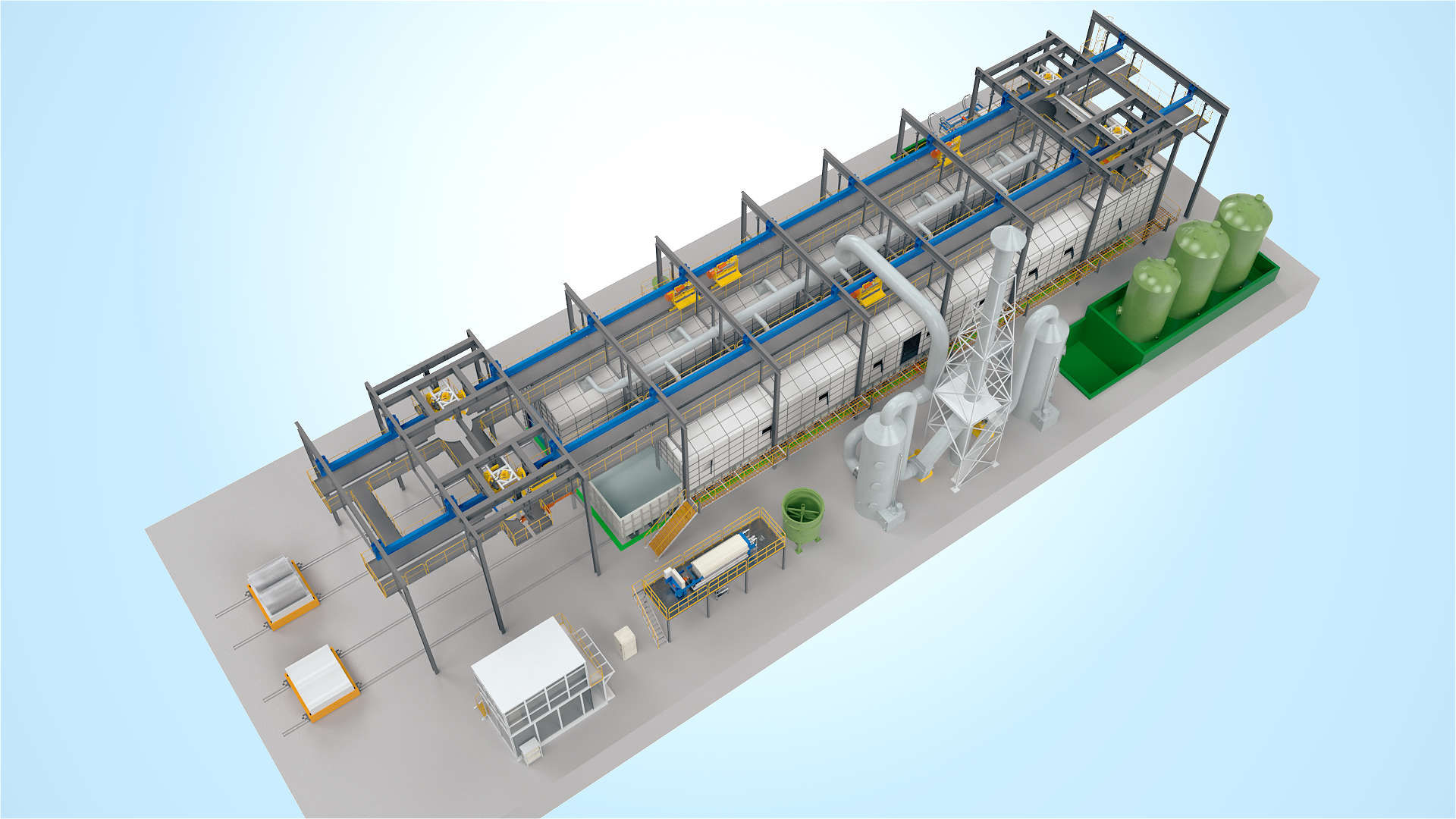

徐州瑞马智能技术股份有限公司是一家致力于表面处理涂层装备的国家级高新技术企业。其中酸洗磷化板块包括酸洗磷化、酸洗皂化、酸洗钝化、酸洗助镀、化镀等表面处理装备。可根据工件特性和工艺需求实现产线的自动化、可视化、信息化及绿色化,并提升生产效率及产品质量、降低生产成本,助力企业实现绿色可持续发展。