深度解析:酸洗磷化工艺参数对处理效果的影响

发布时间:2025-04-23 浏览量:727

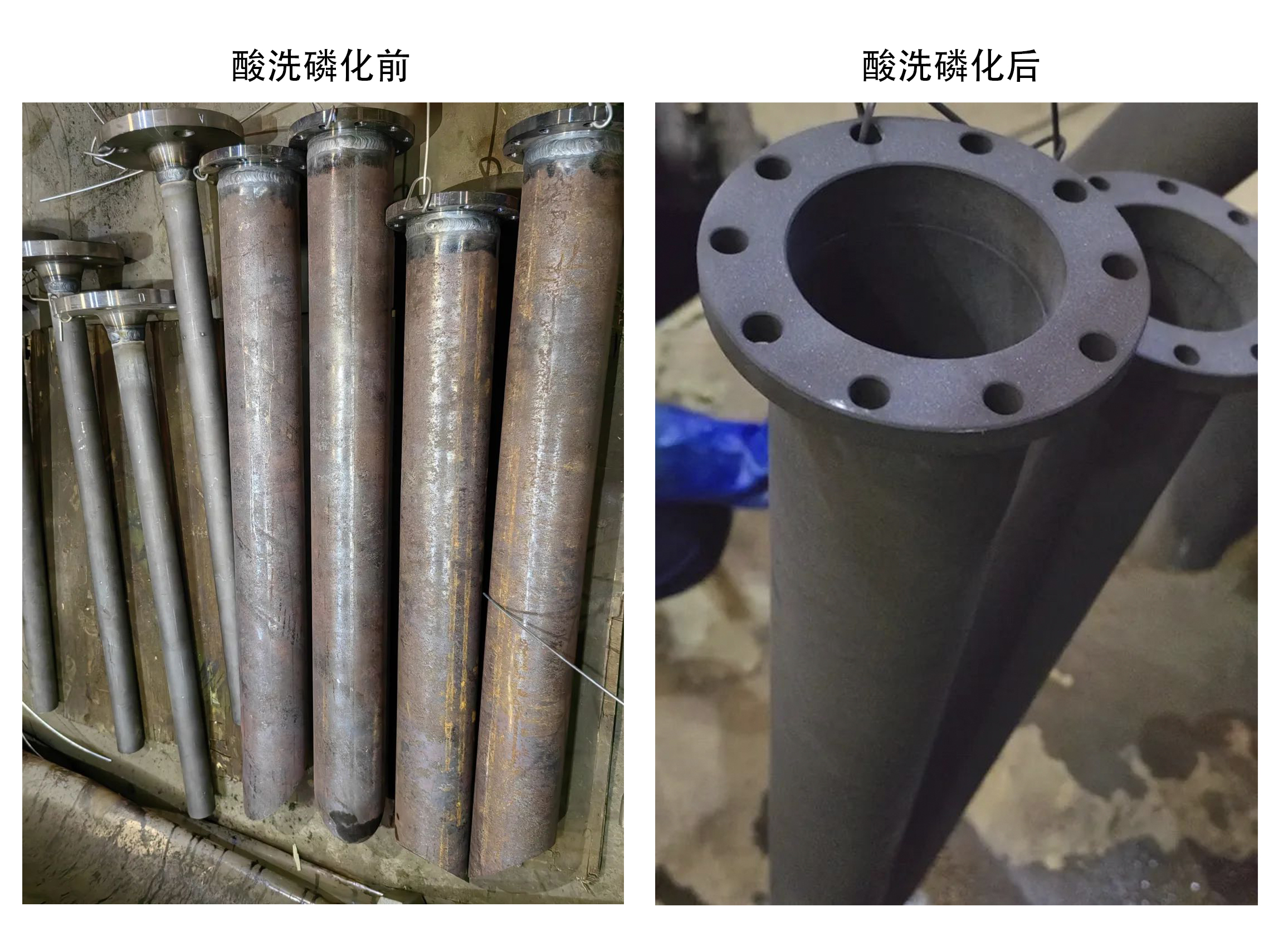

酸洗磷化作为金属表面处理的核心工艺,其处理效果直接决定工件的防锈性、涂层附着力及后续加工质量。然而,工艺参数的选择往往成为企业生产中的痛点——温度波动、浓度失衡或时间控制不当,可能导致磷化膜不均匀、返锈甚至设备损耗。徐州瑞马智能技术股份有限公司(简称:瑞马智能 英文名:RITMAN)作为深耕酸洗磷化装备制造的专业服务商,全面解析关键工艺参数的影响逻辑,并提供可落地的优化方案。

一、温度:工艺稳定性的“双刃剑”

1. 温度对反应速率的非线性影响

酸洗阶段:温度每升高10℃,盐酸活性提升2-3倍,但超过45℃会导致酸雾加剧,设备腐蚀风险倍增。

磷化阶段:锌系磷化液在35-45℃时成膜致密,而低温(<25℃)易生成疏松的P型晶体,高温(>50℃)则可能引发Fe³+过度沉淀。

2. 典型问题案例

某汽车配件厂曾因冬季槽液温度不稳定(±5℃波动),导致磷化膜厚度差异达3μm,引发涂装起泡。瑞马智能通过三级温度补偿系统,将温控精度提升至±0.5℃。

优化建议:

配置智能温控模块,每个需加热的处理槽都进行温控,槽内液体通过搅动泵的搅动进行热量均匀;当温度加热到工艺规定的温度时,通过温度传感器传送信号至PLC处理器,并通过PLC信号将管路阀门通过电磁阀进行关闭,当温度低于设定温度时,传感器通知PLC控制器打开阀门以进行燃烧加温作业。

二、时间:动态平衡的艺术

1. 时间参数的复合作用机制

酸洗时间:碳钢在15%HCl溶液中,处理时间与氧化铁去除率呈对数关系,超过临界值(通常8~12分钟)基体腐蚀量骤增。

磷化成膜时间:锌钙系磷化在3~5分钟时膜重达最佳值(2—3g/m²),超时会导致“二次溶解”现象。

2. 产线设计中的时间陷阱

某家电企业因输送链速固定,处理不同规格工件时出现时间适配难题。瑞马智能可储存和固化多套工艺流程,且工艺参数实时可调,满足不同工艺需求。

优化建议:

引入在线膜厚检测仪,通过电流-时间积分法实时反馈最佳处理时长;针对多品种混线生产,建议采用模块化槽体设计(如可调浸入式/喷淋单元)。

三、浓度:化学平衡的精密控制

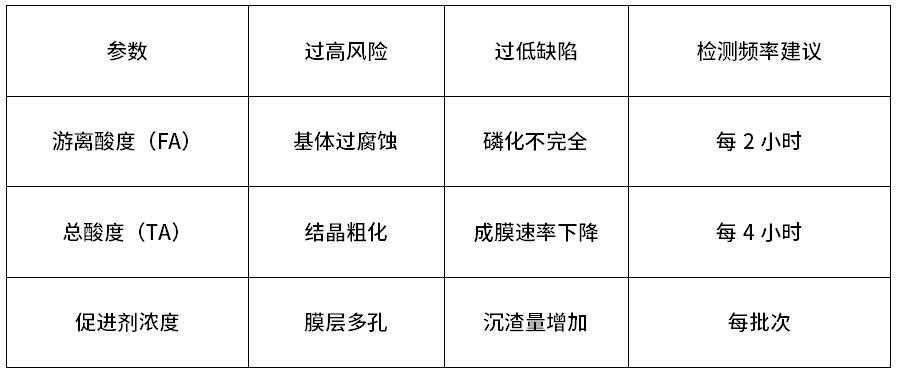

1. 浓度参数的交互影响矩阵

2. 浓度智能管理系统实例

瑞马智能的在线浓度分析仪,可同步监测多6项关键指标,配合自动补液装置,将浓度波动控制在±5%以内。

优化建议:

建立酸比(TA/FA)动态平衡模型,推荐值:锌系磷化4-6,铁系8-10;采用膜过滤循环系统,将沉渣含量控制在≤15mL/L。

工艺参数的精准控制是提升酸洗磷化质量的核心。瑞马智能依托智能装备研发经验,提供从工艺设计、参数优化到废水回用的全链条解决方案,助力企业实现“高质量、低能耗、零排放”目标。

徐州瑞马智能技术股份有限公司是一家致力于表面处理涂层装备的国家级高新技术企业。其中酸洗磷化板块包括酸洗磷化、酸洗皂化、酸洗钝化、酸洗助镀、化镀等表面处理装备。可根据工件特性和工艺需求实现产线的自动化、可视化、信息化及绿色化,并提升生产效率及产品质量、降低生产成本,助力企业实现绿色可持续发展。